L’assemblaggio PTH (Plated Through Hole) è un processo utilizzato nella produzione di circuiti stampati in cui i fori nel PCB vengono rivestiti di un materiale conduttivo, solitamente rame, per creare connessioni elettriche tra i vari strati del circuito. Questo processo è fondamentale per i circuiti multistrato, in cui è necessario collegare i componenti elettrici situati su diversi strati del PCB.

Il processo di assemblaggio PTH comprende generalmente i seguenti passaggi:

- Preparazione dei fori: Durante la produzione del PCB, vengono creati dei fori (detti fori passanti) nel materiale del circuito. Questi fori sono destinati a ospitare le connessioni tra i vari strati del PCB o per il montaggio dei componenti.

- Rivestimento dei fori: I fori vengono successivamente rivestiti con una sottile pellicola di rame attraverso un processo di elettrodeposizione. Questo rivestimento crea una via conduttiva tra i vari strati del PCB.

- Inserimento dei componenti PTH: I componenti elettronici con piedini metallici (come resistenze, condensatori, diodi, circuiti integrati) vengono inseriti nei fori passanti. Questi piedini si saldano sui lati opposti del PCB, creando le connessioni elettriche tra il componente e il circuito.

- Saldatura: Una volta che i componenti sono stati inseriti, vengono saldati sui fori passanti, utilizzando tecniche come la saldatura a onda o la saldatura manuale. Questo assicura che le connessioni siano stabili e sicure.

L’assemblaggio PTH è molto utilizzato per PCB che devono supportare componenti con piedini di dimensioni maggiori rispetto allo standard, e per circuiti che richiedono una buona resistenza meccanica e affidabilità.

Beta Electronics si occupa principalmente della finalizzazione di questo processo specializzandosi sulle ultime due fasi di sopra riportate, potendo contare su una vasta gamma di macchinari di ultima generazione e sulla manodopera altamente qualificata dei propri collaborati del reparto produttivo.

Inserimento dei componenti PTH: connubio tra manualità e precisione

Il nome PTH (Plated Through-Hole) deriva dal metodo con cui questi componenti vengono fissati: i loro terminali attraversano fori placcati nel PCB e vengono saldati sul lato opposto della scheda, garantendo una connessione meccanica ed elettrica solida.

L’assemblaggio dei componenti PTH avviene in maniera totalmente manuale. Inizialmente i componenti necessari all’assiemaggio vengono preformati, in particolare viene eliminato il reoforo in eccesso e successivamente vengono inseriti, seguendo un piano di montaggio, nei fori del PCB.

La tecnologia a foro passante è particolarmente resistente alle sollecitazioni meccaniche, rendendola ideale per applicazioni in ambienti difficili, come l’aerospaziale, l’automotive e l’industria pesante. Nonostante l’SMT abbia reso la produzione elettronica più compatta e veloce, il PTH rimane una scelta insostituibile per applicazioni che richiedono robustezza e durata nel tempo.

Una volta assemblati, i circuiti stampati sono pronti per essere saldati.

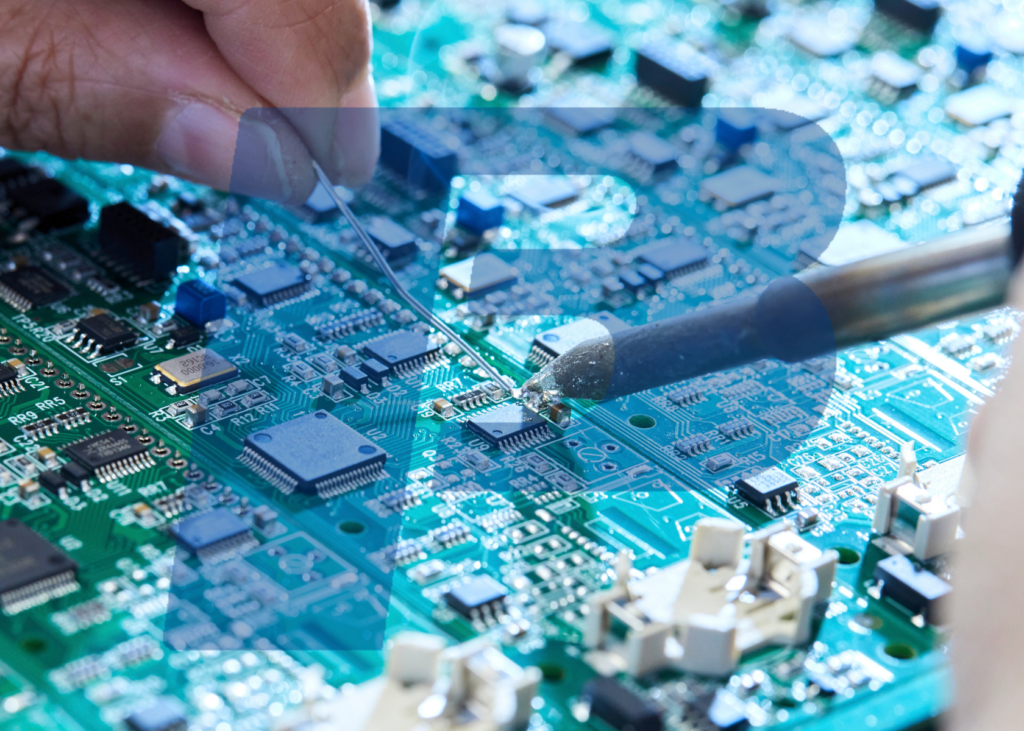

Saldatura

Una fase cruciale del processo di assemblaggio PTH è la saldatura, che assicura la connessione elettrica e meccanica tra i componenti e il PCB. Questo passaggio richiede particolare attenzione per garantire la qualità delle giunzioni, evitando difetti come saldature fredde, ponti di stagno o mancanza di bagnatura.

La saldatura può avvenire in maniera manuale (saldatura a filo) o in maniera automatica (saldatura a Onda o Selettiva).

Saldatura a Filo

La saldatura a filo in elettronica è un processo di assemblaggio che prevede l’uso di un filo di saldatura, generalmente composto da una lega di stagno e piombo (o leghe senza piombo, come lo stagno-argento o lo stagno-rame, per rispettare normative ecologiche), per unire i componenti elettronici alla superficie del circuito stampato.

Il processo consiste nei seguenti passaggi principali:

- Preparazione delle superfici: Le aree di saldatura, ovvero le piazzole del PCB e i terminali del componente, devono essere pulite per garantire una buona adesione. Se necessario, può essere applicato del flussante.

- Riscaldamento: Viene utilizzata un saldatore (una penna con punta riscaldata) per portare la zona di saldatura a una temperatura tale da far fondere il filo di lega. La temperatura di fusione dipende dal tipo di lega utilizzata, ma generalmente si aggira tra i 180°C e i 250°C.

- Applicazione del filo di saldatura: Una volta che la zona di saldatura è calda, il filo di saldatura viene applicato, sciogliendosi e formando una connessione tra il terminale del componente e la piazzola del PCB. Il filo di saldatura crea un ponte conduttivo che assicura la connessione elettrica tra le due parti.

È sicuramente uno dei metodi di saldatura più comuni e semplici. Spesso viene utilizzata nei prototipi e nelle produzioni in piccole serie.

Saldatura a onda

La saldatura a onda è un processo di saldatura utilizzato principalmente nell’assemblaggio automatico di circuiti stampati, particolarmente per il montaggio di componenti con terminali passanti. In questo processo, il PCB viene fatto passare sopra una “onda” di lega fusa (di solito una lega di stagno e piombo o leghe senza piombo), che salda automaticamente i terminali dei componenti alle piazzole del PCB.

Passaggi del processo di saldatura a onda:

- Preparazione del PCB: Prima di iniziare, il PCB viene preparato per il processo di saldatura. Le piazzole e i terminali dei componenti vengono trattati con un flussante che aiuta a ridurre l’ossidazione e favorisce la fusione della lega di saldatura.

- Preriscaldo: Dopo il flussaggio, il PCB passa sopra delle lampade IR che gradualmente riscaldano il PCB e i componenti prima di applicare la saldatura vera e propria, per evitare danni da shock termici e migliorare la qualità delle giunzioni di saldatura.

- Passaggio sopra il pozzetto di saldatura: Il PCB preparato viene fatto passare sopra una onda di saldatura. Questa onda è una massa di lega di saldatura fusa, che viene fatta scorrere in modo continuo tramite un movimento meccanico. La superficie della lega è mantenuta a una temperatura costante che varia tra 250°C e 270°C, a seconda della lega utilizzata.

- Saldatura dei terminali: Quando il PCB passa sopra l’onda, i terminali dei componenti che attraversano i fori passanti entrano in contatto con la lega fusa. La fusione della lega crea una connessione elettrica tra il terminale del componente e la piazzola del PCB. L’onda salda automaticamente tutte le giunzioni in una sola passata.

- Raffreddamento e solidificazione: Dopo essere passata sopra l’onda, il PCB viene raffreddato, consentendo alla lega di solidificarsi e formare una giunzione stabile e conduttiva. Il raffreddamento avviene generalmente attraverso un tunnel di raffreddamento con aria forzata, che aiuta a controllare la solidificazione uniforme della saldatura.

In generale, la saldatura a onda è un processo molto comune nell’assemblaggio elettronico per produzioni in serie, specialmente quando ci sono molti componenti passanti da saldare, ed è ideale per PCB di grandi dimensioni con componenti in standard tradizionali.

Saldatura Selettiva

La saldatura selettiva è un processo di saldatura utilizzato nell’assemblaggio di circuiti elettronici che si distingue dalla saldatura a onda in quanto consente di saldare solo le aree selezionate del PCB, senza coinvolgere l’intera superficie.

Come funziona la saldatura selettiva:

- Preparazione del PCB: Come per altri processi di saldatura, il PCB viene preparato applicando un flussante sulle piazzole dove devono essere saldati i componenti. Questo aiuta a garantire che la saldatura aderisca correttamente e riduce il rischio di difetti come le saldature fredde.

- Posizionamento del PCB: Il PCB viene posizionato sopra una testa di saldatura selettiva, che è dotata di una o più punte a getto di saldatura. Queste punte sono controllate da un sistema robotizzato, che le muove con grande precisione per dirigere il flusso della saldatura nelle aree specifiche del PCB, dove sono posizionati i componenti da saldare.

- Applicazione della saldatura: Il processo utilizza una lega di saldatura fusa che viene alimentata attraverso la punta. Questa lega fusa viene applicata solo dove necessario, cioè nei punti di contatto tra i terminali dei componenti e le piazzole del PCB. L’accuratezza del sistema consente di saldare solo i componenti selezionati, evitando di contaminare altre aree del PCB.

- Raffreddamento: Dopo che la saldatura è stata applicata, il PCB viene raffreddato per solidificare la lega di saldatura e formare una connessione solida e conduttiva tra il terminale del componente e la piazzola del PCB.

In sintesi, la saldatura selettiva è una tecnica di alta precisione e affidabilità che, pur richiedendo un investimento maggiore in attrezzature, è particolarmente adatta per produzioni di PCB complessi, con componenti sensibili o ad alta densità.

L’assemblaggio PTH in Beta è quotidiana specializzazione

Il punto di forza di Beta Electronics è sicuramente la versatilità in questo processo, in quanto abbiamo a disposizione tutte le attrezzature e gli operatori specializzati per eseguire al meglio tutti i diversi tipi di saldatura.

Infatti, grazie a un mix vincente di attrezzature all’avanguardia e operatori altamente specializzati, siamo affermati come punto di riferimento nell’assemblaggio PTH. La nostra esperienza quotidiana nelle diverse tecniche di saldatura, dalla saldatura a onda per produzioni in serie alla saldatura manuale di precisione per componenti critici, ci consente di garantire connessioni affidabili, riducendo al minimo i difetti e massimizzando la durata dei circuiti.

Investire in tecnologie avanzate e nella formazione continua del nostro team ci permette di offrire ai clienti soluzioni specializzate su misura, con standard qualitativi elevati e un controllo rigoroso su ogni fase del processo. Scegliere Beta Electronics significa affidarsi a un partner capace di combinare innovazione, precisione e affidabilità per ogni esigenza di assemblaggio elettronico.

0 commenti